Обезвоживание осадков на иловых площадках для очистных станций |

|

|

|

| Дополнительное оборудование | ||||||||||||||||||||||||||||||||||||||||||||||||||

|

Сушка осадка на очистных станциях средней и большой пропускной способности часто сопряжена с трудностью в виде отсутствия достаточных земельных площадей для организации иловых площадок. Поэтому в большинстве крупных городов с развитой инфраструктурой использование традиционных технологий обезвоживания осадка нецелесообразно с точки зрения экономики и экологии. На сегодняшний день одним из оптимальных методов для их переработки является механическое обезвоживание осадка в фильтр-прессах, вакуум-фильтрах и центрифугах. Подготовка осадка к механическому обезвоживаниюДля осадков, которые образуются на очистных сооружениях населенных местностей, характерны весьма низкие показатели водоотдачи. В связи с этим возникают затруднения с применением интенсивных процессов обезвоживания. Чтобы осадок лучше отдавал воду, требуется изменить его структуру – укрупнить твердые частицы, что позволит уменьшить поверхности раздела дисперсионной среды и дисперсной фазы. Соответственно, это приведет к понижению поверхностной энергии, связывающей воду и твердые частицы. За счет изменения структуры осадка происходит количественное перераспределение связи влаги, в результате чего уменьшается доля связанной воды и увеличивается содержание свободной. Процесс изменения структуры осадка, который называется кондиционированием, позволяет добиться более быстрого и глубокого обезвоживания. Подготовка осадка к механическому обезвоживанию может осуществляться реагентным и безреагентным методом. Реагентное кондиционирование осадкаПервая стадия кондиционирования – это промывка очищенной сточной водой. Этап проводится исключительно для сброженных осадков. В результате такой операции из них можно удалить мелкую взвесь и коллоидные частицы. Промывка осадков, сброженных в разных режимах, характеризуется различными параметрами. Так, количество промывной жидкости (м³/м³) должно составлять:

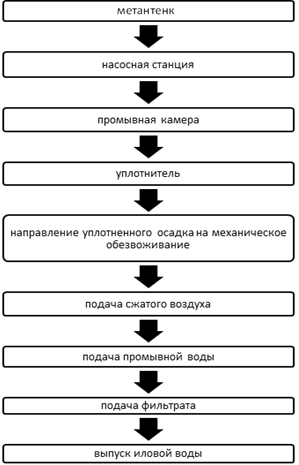

Промывка длится 15–20 минут, число резервуаров должно составлять не менее двух. Чтобы исключить разделение осадка, следует предусмотреть перемешивание его воздухом. Пропорция промывного осадка и воды определяется из расчета 0,5 м³ на 1 м³. После первого этапа кондиционирования такая смесь подается в уплотнители, где осадок уплотняется в течение 12–24 часов. Сливная (иловая) вода, которая содержит 1–1,5 г/л взвеси и имеет БПК от 600 до 900 мг/л, направляется в головную часть очистного сооружения. Схема кондиционирования сброженного осадка путем промывки и последующего уплотнения

Реагентный метод кондиционирования предполагает применение для подготовки осадка различных реагентов неорганического происхождения (извести, хлорного железа, сернокислого железа) либо полиэлектролитов – высокомолекулярных органических соединений. Они позволяют снизить удельное сопротивление фильтрации в результате агрегации мелких нерастворенных и коллоидных частиц. Дозировки реагентов для разных осадков и разных режимов стабилизации будут различны. Если данных для расчетов по формуле недостаточно, дозу реагентов следует определять в расчете по СаО и FeCl3. Их количество при вакуум-фильтровании в % к массе сухого вещества осадка представлено в таблице.

При проведении обезвоживания осадка сточных вод на камерных фильтр-прессах доза извести во всех случаях принимается за 30 и более процентов. Несмотря на то, что промывка является эффективной мерой для уменьшения удельного сопротивления сброженного осадка, для его последующей коагуляции требуются такие же значительные количества минеральных реагентов. После уплотнения осадок, имеющий влажность 94–96 %, удаляется насосами. Перед подачей на механическое обезвоживание в фильтр-прессе или вакуум-фильтре осадок вновь подвергается реагентному кондиционированию с использованием хлорного железа, сернокислого окисного железа и извести в виде 10%-ного раствора. Средняя дозировка железа составляет 4–6 % от массы сухого вещества осадка, а извести – 10–15 %. Частицы осадка под воздействием хлопьев гидроксида железа объединяются в крупные агрегаты. Благодаря такой обработке значительно снижается удельное сопротивление осадка, и он легче отдает воду. Реагенты вводятся в осадок непосредственно перед его подачей в установку для механического обезвоживания. Однако кондиционирование с применением минеральных реагентов имеет ряд недостатков, таких как большой массовый расход, проблемы с хранением и транспортировкой, высокая коррозионная опасность и внесение избыточного количества (до 40 %) балластных веществ. Схема подготовки осадка к механическому обезвоживанию

Реструктуризация цен, имевшая место в последние годы, существенно повысила долю эксплуатационных затрат в себестоимости процесса обработки осадков. Причем в основном это произошло за счет увеличения стоимости минеральных реагентов. Внесение избыточного количества балластных веществ приводит к увеличению стоимости вывоза и утилизации, а также сокращению полезного объема полигона для захоронения осадков. Но этих проблем можно избежать, если использовать флокулянты – органические реагенты. МГП «Мосводоканал» проводил лабораторные и пилотные испытания более 50 отечественных и зарубежных образцов катионо- и анионоактивных реагентов органического происхождения. Лучшие результаты показало применение немецких катионоактивных флокулянтов компаний «Штокхаузен» и «Аллайд коллоидз», американских «Магнифлок» и финских «Кемира». При дозировках 3,5–4,5 кг/м³ сухого осадка имело место интенсивное флокулообразование и выделение свободной воды. Отечественные катионные флокулянты КФ, ВПК, КО, ППС, ВА-2, ОКФ и прочие показали себя недостаточно эффективными, поэтому они используются недостаточно широко. На Курьяновской станции аэрации отказались от применения минеральных реагентов в пользу пермского флокулянта, который является аналогом «Праестола», производимого компанией «Штокхаузен». Это позволило значительно облегчить процесс подготовки к обезвоживанию и саму сушку осадка. Безреагентное кондиционирование осадкаБезреагентный метод кондиционирования осуществляется путем тепловой обработки или замораживания-оттаивания осадка. В ряде стран (США, Англии, ФРГ и других) перед обезвоживанием применяется первый способ обработки сточных вод, сущность которого заключается в прогревании осадка в реакторе при температуре +140…+200 °С. Исходное вещество после нагревания в теплообменнике подается в реактор, где выдерживается в течение 60–75 минут под давлением 1,2–2 МПа. Поддержание температуры в реакторе осуществляется путем подачи острого пара. Схема тепловой обработки и механического обезвоживания осадка городского стока

Во время тепловой обработки органические вещества, в основном белки, распадаются, растворяются и переходят из твердой фазы в жидкий осадок. При этом осуществляется изменение структуры стока, его зольности и частично химического состава, а заодно достигается улучшение показателей водоотдачи и выполняется обезвреживание состава. Удельное сопротивление при тепловой обработке снижается до такого значения, которое позволяет проводить сушку осадка на вакуум-фильтре или фильтр-прессе без использования химических реагентов. Таким методом кондиционирования могут обрабатываться как сырые, так и сброженные осадки. В Московском государственном строительном университете проводились исследования тепловой обработки, в результате которых установлено, что давление, температура в реакторе и длительность процесса зависят от вида осадка. Экспериментальным путем были определены оптимальные параметры обработки. Реакторы для тепловой обработки имеют конструкцию вертикальной колонны, в верхней части которой есть свободное пространство, где происходит накопление парогазовой смеси (водяного пара и газообразных продуктов органической составляющей осадка). Периодически она удаляется в сепаратор для дезодорации. Осадок в реактор подается непрерывно, а его удаление осуществляется периодически через редуцирующие устройства. Чтобы поддерживать требуемые для обработки параметры, установки должны работать в автоматическом режиме. Одно из преимуществ использования тепловой обработки заключается в полной стерильности получаемого на выходе осадка. При его дальнейшем обезвоживании на вакуум-фильтре получается кек влажностью 55–70 %. Метод имеет и свои недостатки, в частности сложную конструкцию реактора, ощутимые энергетические затраты, высокую концентрацию в фильтрате органических веществ, которые требуется направлять на биологическую очистку. Концентрация иловой воды и фильтрата после отстаивания обработанного в реакторе осадка составляет:

Подача такой жидкости в начало очистного сооружения вызывает дополнительную нагрузку, которая в некоторых случаях может спровоцировать нарушение работы аэротенка. В процессе распада белков вода обогащается аммонийным азотом с концентрацией 600–800 мг/л. Распад клеточного вещества в активном иле приводит к выделению в воду фосфатов с концентрацией до 300 м/л. Возникает необходимость очистки от биогенных веществ. Дурно пахнущие газы требуют обязательной очистки перед их выбросом в атмосферу. Замораживание и следующее за ним оттаивание приводят к изменению структуры осадка. Связанная влага при этом частично переходит в свободную, что способствует улучшению водоотводящих свойств обезвоживаемых осадков. Их также можно подвергать механической сушке без использования химических реагентов. Для искусственного замораживания осадков применяются холодильные установки непосредственного контакта в панельных или барабанных льдогенераторах. Обязательным условием для обеспечения снижения стоимости процесса за счет оптимизации расходов на электроэнергию является рекуперация теплоты фазовых переходов, это приводит к оттаиванию осадка за счет той теплоты, которая выделилась при замораживании. На организацию искусственного замораживания 1 м³ осадка тратится 50 кВт электрической энергии. После оттаивания он подается в вакуум-фильтр или на иловые площадки для обезвоживания. При этом производительность на вакуум-фильтре достигается порядка 50–60 кг/(м²ч) по сухому веществу, а влажность кека на выходе составляет 70–80 %. Для иловых площадок принимаемая нагрузка составляет 5 м³/(м²год). Процесс естественного намораживания осадка рациональней всего проводить на иловых площадках каскадного типа с естественным основанием, дренажом и поверхностным удалением талой воды. Объем осадка при этом уменьшается в 5–7 раз. Механическое обезвоживание осадка на вакуум-фильтрахДо последнего времени барабанные вакуум-фильтры являлись основными установками для механического обезвоживания, производящимися в нашей стране. На них можно обрабатывать практически все виды осадков. Различают несколько разновидностей аппаратов – обычные барабанные, барабанные со сходящим полотном, ленточные и дисковые. Первый вариант представляет собой конструкцию в виде вращающегося горизонтально расположенного барабана, который частично погружается в корыто со стоками. Две боковые стенки барабана (внутренняя сплошная и наружная с перфорацией) обтянуты фильтровальной тканью. Пространство между стенками поделено на 16–32 секции, которые между собой не сообщаются. У каждой такой секции имеется отводящий коллектор, который в торце входит в цапфу. К цапфе прижата неподвижная распределительная головка. В зоне фильтрации осадок фильтруется под вакуумом, после чего просушивается атмосферным воздухом. Фильтрат и воздух отводятся в общую вакуумную линию. В зону, где осадок снимается в секции, подается сжатый воздух, что способствует отделению обезвоженной смеси от фильтровальной ткани. С барабана осадок снимается ножом. В зоне регенерации ткань продувается паром или сжатым воздухом. С целью улучшения фильтрующей способности материала фильтр подвергают регенерации через 8–24 часа путем промывания раствором ПАВ или ингибированной кислотой. Элементы барабанного вакуум-фильтра

В последнее время все чаще стали применяться барабанные вакуум-фильтры со сходящим полотном, которые выпускаются отечественными и зарубежными фирмами. В таких аппаратах происходит непрерывная регенерация фильтровальной ткани. Использование установок является особенно актуальным тогда, когда осадок в силу своей структуры способен быстро заиливать данную ткань. В частности, это имеет место у сырых осадков из первичных отстойников. Для обезвоживания также используются барабанные фильтры с намыванием тонкого слоя вспомогательного вещества на фильтровальную ткань. Это позволяет предотвратить кольматацию материала осадком и обеспечить условия для полного удаления обработанного осадка и вспомогательного вещества с фильтровальной ткани. При этом повышается качество фильтрата и производительность вакуум-фильтра (в 3-4 раза по сравнению с фильтрованием через ткань), сокращается длительность фильтрования и снижаются затраты на ткань. Рекомендуемым к намыванию вспомогательным веществом является облученная каменноугольная зола с фракциями размером 0,05–0,45 м, диатомит, перлит и пр. Благодаря таким фильтрам существенно повышается эффективность процесса фильтрования осадка сточных вод, особенно если речь идет о труднофильтруемых суспензиях и осадках промышленных предприятий. Длительность всех вспомогательных операций составляет всего 10 % от продолжительности самого фильтрования. Для обеспечения нормальной работы вакуум-фильтров требуется ряд вспомогательного оборудования: воздуходувки, центробежные и вакуум-насосы, ресиверы, а также устройства, которые поддерживают постоянное питание установки. Осадок подается насосом на вакуум-фильтр через дозатор. Воздух и фильтрат отводятся из вакуум-фильтра к ресиверу, где происходит их разделение. Вакуумное пространство создается с помощью мокровоздушных вакуум-насосов. Из ресивера фильтрат удаляется центробежным насосом и направляется в уплотнители, поскольку в нем содержатся непрореагировавшие коагулянты, которые способствуют лучшему уплотнению. Схема установки барабанного вакуум-фильтра

Параметры работы при вакуумном фильтровании

При проектировании аппаратов для вакуум-фильтрования итоговой задачей расчета является определение числа рабочих и резервных серийно выпускаемых вакуум-фильтров в зависимости от количества обрабатываемого осадка. К недостаткам таких установок можно отнести сложность управления, низкую надежность, отсутствие возможности применять флокулянты для кондиционирования осадка, громоздкость оборудования и загрязненность рабочей среды. Помимо широко эксплуатируемых барабанных используются фильтры типа ЛВАВ (листовые вертикальные автоматизированные с вибровыгрузкой осадков) и ленточные вакуум-фильтры. Первые могут применяться для обезвоживания разных видов осадков. Ленточные конструкции применяются для быстро расслаивающихся осадков преимущественно минерального происхождения (окалины, осадков газоочистки конверторного и доменного цехов и т. п.). Фильтр оснащен фильтровальным столом и бесконечной тканево-резиновой лентой, которая натянута на двух барабанах. Посередине фильтровального стола имеется щелевое отверстие, которое сообщается с вакуум-камерой. На ленте нанесены поперечные рифления и сквозные продольные прорези. Фильтровальная ткань укладывается на нее, а затем закрепляется в пазах резиновым шнуром. Верхняя рабочая часть ленты протягивается по столу таким образом, чтобы ее продольные прорези совпадали с отверстием стола. Отвод фильтрата производится с внутренней стороны ткани по поперечным пазам, через продольные отверстия это вещество поступает в вакуум-камеру и сборный коллектор. В процессе фильтрования крупными быстроосаждающимися частицами образуется подслой, за счет которого улучшаются условия фильтрования и повышается пропускная способность фильтра. Элементы ленточного вакуум-фильтра:

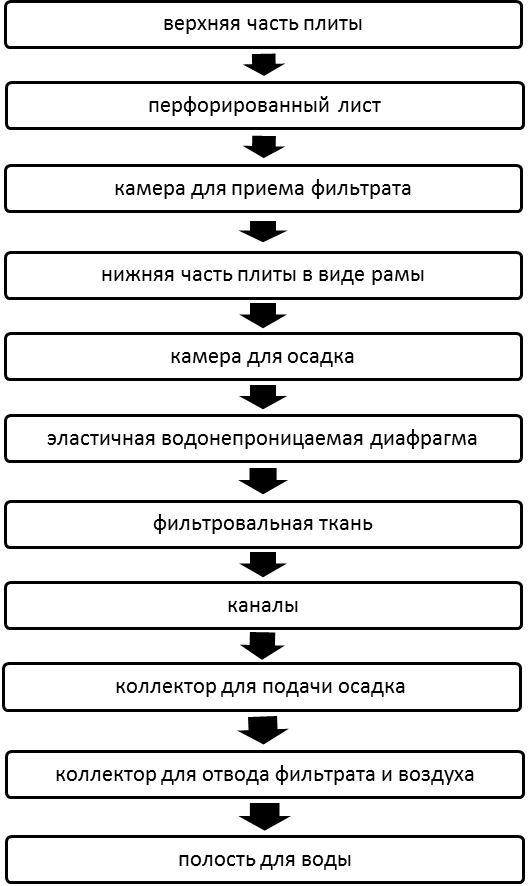

Механическое обезвоживание осадка на фильтр-прессахВ последнее время фильтр-прессы для обезвоживания осадков сточных вод находят все более широкое применение. После обработки на данном оборудовании осадок на выходе имеет меньшую влажность, чем при пропускании через вакуум-фильтр при равных прочих условиях. Применять фильтр-прессы целесообразно тогда, когда после обезвоживания осадок направляется на сушку или сжигание либо в случае необходимости получить осадок с минимальной влажностью для последующей утилизации. Различают несколько разновидностей этого оборудования: рамное, ленточное, камерное, мембранно-камерное, винтовое (шнековое) и барабанное. Конструкция рамного оборудования представляет собой набор вертикально расположенных и чередующихся между собой рам и плит, между поверхностями которых располагается фильтровальная ткань. Сначала собирается комплект из плит и рам, затем в получившиеся камеры загружают осадок и производят его отжим. После этого плиты и рамы по очереди отодвигают, чтобы сбросить обезвоженный осадок в бункер. Пропускная способность рамного фильтр-пресса в силу его конструктивных особенностей достаточно низкая. Еще одним недостатком является необходимость ручной выгрузки осадка. В настоящее время такие аппараты практически не используются. Устройства типа ФПАКМ (фильтр-пресс автоматизированный камерный модернизированный) пользуются большой популярностью. Такие установки выпускаются серийно и имеют хорошую площадь поверхности фильтрования – от 2,5 до 50 м². Конструкция состоит из нескольких фильтровальных плит и протянутой между ними при помощи направляющих роликов фильтрующей ткани. Поддерживающие плиты соединены между собой вертикальными опорами, которые воспринимают нагрузку от давления внутри плит. Гидравлические устройства поддерживают ткань в натянутом состоянии. Каждая плита состоит из нижней и верхней частей. Нижняя зона перекрыта листом с перфорацией, под которым располагается камера приема фильтрата. На перфорированном листе находится фильтровальная ткань. Верхняя зона представляет собой раму, которая при сжатии плит преобразуется в камеру, куда подается осадок. В этой части листа располагается эластичная водонепроницаемая диафрагма. Схема фильтр-пресса ФПАКМ

По коллектору в камеру подается осадок и воздух (положение А). Фильтрат и воздух по каналам отводятся в коллектор, после чего осадок отжимается диафрагмой, в полость которой нагнетается под давлением вода (положение Б). Затем происходит раздвижение плит (положение В), фильтровальная ткань передвигается, осуществляется снятие кека с ее поверхности ножами и ее промывка и очищение в камере регенерации. При необходимости перед подачей осадка в установку в него вводятся различные химические реагенты – известь, хлорное железо, полиакриламид и пр. Особенно эффективно на камерных фильтр-прессах выполняется обезвоживание осадков промышленных сточных вод минерального происхождения. Осадки городских стоков обезвоживаются хуже. При работе с городскими стоками пропускная способность установки и влажность получаемого кека зависят от вида осадка. Принимаемые параметры работы при фильтр-прессовании

Технологическая схема процесса обезвоживания в фильтр-прессе заключается в следующем: из резервуара осадок под вакуумом перепускают в монжус, после заполнения которого задвижки 6 и 9 закрываются, а задвижки 5 и 12 открываются и в работу включается компрессор, который позволяет выдавить из монжуса осадок в фильтр-пресс для непосредственно обезвоживания. Схема фильтр-прессования осадков

Сегодня все более широкое распространение получают мембранно-камерные фильтр-прессы. Они включают в себя целый ряд вспомогательного оборудования, которое контролируется и управляется с центрального компьютера. В силу необходимости точной дозировки реагента и регулировки подачи осадка на разных технологических фазах применяют специальные объемные насосы с регулируемым приводом. Как правило, это эксцентриковые шнековые приборы. Схема обезвоживания осадков на мембранно-камерном фильтр-прессе

Чтобы достичь оптимальных результатов, для каждого вида осадка выбирается специальная фильтровальная ткань – полиамидная или полипропиленовая. Саморазгрузку фильтр-пресса обеспечивают следующие условия: рабочая поверхность материала имеет гладкую поверхность и проходит термическую обработку. При обезвоживании на мембранно-камерном фильтр-прессе нужно полимерное кондиционирование осадка. На Курьяновской станции аэрации для приготовления флокулянта и подачи сфлокулированного осадка на обезвоживание применяют прессы компании «Штокхаузен». Установки камерно-мембранного принципа производителей «Дифенбах» (Италия) и «Нетч фильтротехника» (Германия) работают на столичных аэрационных станциях. Площадь их фильтрации – от 500 до 800 м². Опытная эксплуатация доказала высокий технический уровень этого оборудования, его высокую производительность, надежность и удобство обслуживания. В среднем при суточной производительности на один фильтр-пресс (36 т сухого вещества осадка) удается достичь влажности обезвоженного осадка не выше 70 %. Интенсивное флокулообразование и выделение свободной воды происходят при дозах коагулянта, которые составляют 3,5–4,5 кг/т сухого вещества осадка. Таким образом, для сооружений по обработке осадка в крупных и средних городах мембранно-камерная фильтрация в сочетании с полимерным кондиционированием представляется наиболее технически целесообразной и экономически выгодной. Конструкция мембранно-камерного фильтр-пресса представляет собой серию вертикально расположенных плит, которые имеют каналы и покрыты фильтровальной тканью. Плиты монтируются в корпусе устройства, верхние опоры которого соединяются двумя тяжелыми параллельными и горизонтальными брусьями или рельсами. Подвеска плит в фильтр-прессе может быть как верхней, так и боковой. Кондиционированный осадок подается в аппарат насосами при возрастающем давлении. Принимаемые параметры работы:

Схема мембранно-камерного фильтр-пресса

Также используются ленточные фильтр-прессы. Они характеризуются относительной простотой конструкции и эксплуатации. Оборудование имеет нижнюю горизонтальную фильтрующую и верхнюю прижимную ленты. Процессы фильтрования и отжима происходят в пространстве, образуемом между этими лентами. Обезвоженный осадок срезают ножом и сбрасывают в конвейер. Фильтрующую ленту промывают водой, которая подается по трубопроводу. Конструкция ленточного фильтр-пресса также может быть вертикальной. Схема горизонтального ленточного фильтр-пресса

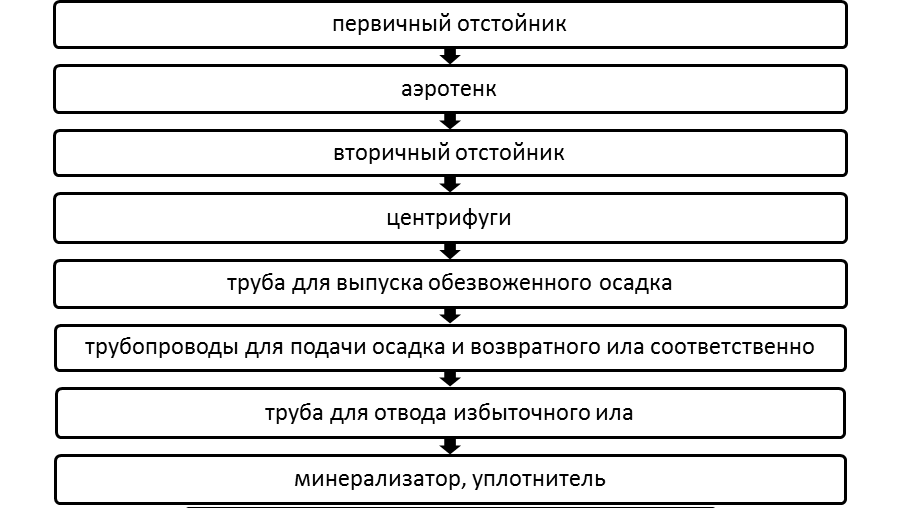

Барабанный фильтр-пресс типа «Юнсон» конструктивно представляет собой сочетание элементов гравитационного ленточного фильтра и барабанного пресса. Механическое обезвоживание осадка центрифугированиемЦентрифугирование осадков сточных вод находит все большее распространение. К достоинствам такого метода следует отнести простоту, экономичность и управляемость процесса. В центробежном поле лучше разделяется концентрированный осадок первичных отстойников, нежели активный ил и сброженная смесь осадка и ила. На выходе из центрифуги осадок имеет низкую влажность. Центрифугирование – разделение фаз в поле центробежных сил. Критерием влагоотдачи при данном способе служит индекс центрифугирования. При его значении больше 7 требуется кондиционирование осадка. Наиболее рациональным представляется кондиционирование катионными полиэлектролитами. Центрифугирование осадка может производиться как с применением минеральных и органических коагулянтов, так и без реагентов. В первом случае после обезвоживания осадок будет иметь меньшую влажность, а сама центрифуга – большую пропускную способность. Фугат, который образуется в процессе, обладает меньшей загрязненностью. Но ввиду того, что промышленность выпускает ограниченное число флокулянтов для обработки осадков, они используются редко. При безреагентной обработке получаемый фугат характеризуется высокими значениями ХПК и БПК и содержанием взвешенных частиц, поэтому требуется его дальнейшая биологическая очистка. Он направляется для дальнейшей обработки на сооружения биологической очистки и увеличивает этим нагрузку на них. Работа центрифуги характеризуется следующими показателями: производительностью, эффективностью задержания сухого вещества, влажностью кека. Эти характеристики зависят от геометрических размеров ротора аппарата, скорости его вращения, влажности исходного осадка, диаметра сливного цилиндра, плотности и дисперсионного состава твердой фазы осадка, а также ряда других факторов. По методу центрифугирования установки разделяются на осадительные и фильтрующие. В российской практике для обработки осадков используют серийные осадительные горизонтальные центрифуги непрерывного действия типа ОГШ. Основные элементы конструкции – конический ротор со сплошными стенками и полый шнек – вращаются в одну сторону, но имеют разные скорости. Под влиянием центробежной силы происходит отбрасывание нерастворенных частиц к стенкам ротора, за счет разности частот вращения они перемещаются к отверстию в роторе, и через него обезвоженный осадок попадает в бункер кека. Образовавшийся при осаждении частиц фугат отводится через отверстия, которые расположены с противоположной стороны ротора. Схема осадительной центрифуги

В настоящее время центрифуги такого типа выпускаются с расчетной производительностью по суспензии до 30 м³/ч. Влажность кека и эффективность задержания твердой фазы осадка зависят от характера обезвоживаемого вещества. Наибольшее количество взвешенных частиц в фугате будет содержаться при обработке активного ила. При обезвоживании с помощью центрифуги могут возникать проблемы с последующей обработкой получаемого фугата. Для центрифугирования разработано большое количество технологических процессов обезвоживания. В частности, внедрена схема раздельной обработки сырого осадка первичных отстойников и активного ила, при которой сброс фугата сырого осадка производится в первичные отстойники (для этого необходимо увеличить длительность отстаивания сточной воды до 4–4,5 ч). А фугат активного ила в дальнейшем используется в аэротенках в качестве возвратного ила. При данной схеме в составе очистных сооружений илоуплотнители не предусматриваются. На центрифугу поступает весь активный ил или часть его. Еще одна схема центрифугирования сырого осадка из первичных отстойников подразумевает последующую аэробную стабилизацию фугата в смеси с неуплотненным избыточным активным илом и центрифугирование уплотненного сброженного состава. При таком методе длительность аэробной стабилизации в минерализаторе будет составлять 6–8 сут., уплотнения сброженной смеси – 6–8 ч, влажность уплотненного осадка – 97,5 %. Схема центрифугирования осадка первичных отстойников (с последующей аэробной стабилизацией фугата в смеси с избыточным активным илом и центрифугированием уплотненной смеси)

Третья схема предназначается для центрифугирования сброженного осадка с последующим подсушиванием фугата на иловых площадках с дренажом. Правда, такой способ увеличивает нагрузку на иловые площадки в 2–3 раза. Центрифуга для процесса обезвоживания подбирается по пропускной способности, а также с учетом количества исходного осадка. Перед подачей вещества на центрифугу предусматривается удаление из осадка песка. Если диаметр ротора устройства составляет менее 0,5 м, то требуется установка решеток-дробилок. Подача фугата после центрифугирования на очистные сооружения должна происходить с учетом увеличения нагрузки на них по БПК в зависимости от эффективности задержания сухого осадка из расчета 1 мг БПК на 1 мг сухого вещества в фугате. С целью повышения эффективности задержания сухого вещества в центрифугах могут применяться химические реагенты, в частности соли алюминия, хлорное железо и др. Но такие коагулянты не дают желаемого эффекта, поскольку в агрегате под действием центробежных сил происходит разрушение их хлопьев. А вот введенная в осадок известь действительно способна улучшить эффективность задержания, но вместе с этим она увеличивает абразивность осадка, что приводит к более быстрому износу центрифуговых шнеков. Фирма «Лурги» разработала методику, которая предполагает обработку осадка известковой суспензией и углекислотой перед центрифугированием. Сырой или сброженный осадок сначала смешивается с суспензией, а затем подается в уплотнитель. Затем происходит его нейтрализация углекислотой до образования карбоната кальция, после чего он направляется на вторичное уплотнение. Далее осадок с концентрацией сухого вещества 8–12 % подвергается центрифугированию. Иловая вода из первичного и вторичного уплотнителей возвращается на очистные сооружения. Наиболее эффективными при обезвоживании осадков на центрифугах показывают себя синтетические органические полиэлектролиты – флокулянты катионного типа, дозировка которых составляет 0,2–0,5 % от массы сухого вещества. При использовании таких агентов производительность центрифуг принимается вдвое меньше, а эффективность задерживания сухого вещества увеличивается до 90–95 %. В зависимости от характеристик обрабатываемого осадка влажность кека составляет 70–80 %. Флокулянты вводятся в напорную или всасывающую линию насоса-дозатора либо непосредственно в полость центрифуги. Для работы с органическими реагентами специально сконструированы установки, у которых диаметр ротора составляет 500 и 1000 мм. Вид и дозировка используемого флокулянта уточняются индивидуально для каждого конкретного вида осадка. Эксплуатационные данные и анализ технико-экономических показателей делают целесообразным применение центрифуг для обработки осадков на станциях с пропускной способностью от 70 до 100 тыс. м³/сут. Выбор метода механического обезвоживанияСопоставление аппаратов и методик механического обезвоживания осадков сточных вод показывает, что каждая технология имеет свои достоинства и недостатки. При выборе установки для обработки осадка важно уделить внимание увязке параметров оборудования и режима его эксплуатации со всей технологической схемой обработки и дальнейшей утилизации, а также с работой очистительных сооружений. Технологическая схема обработки выбирается исходя из технико-экономического обоснования процесса, при котором учитываются конкретные условия на местности, свойства стоков, обеспеченность топливом, реагентами, технологическим транспортом, возможность и эффективность утилизации обезвоженного осадка и прочие факторы. Вакуум-фильтры целесообразно применять, если в сточных водах содержится большое количество песка, есть возможность использовать в качестве реагента молотую известь, известковое молоко, тесто или карбидный ил и при этом обезвоженный осадок не требуется подвергать термической сушке, а планируется применять его в качестве удобрения на кислых почвах. Центрифуги и ленточные фильтр-прессы с органическими реагентами рекомендуется применять в случае обезвоживания сброженного в термофильных условиях осадка, который предполагается утилизировать в качестве удобрения. Также такие варианты установок показывают свою эффективность на очистных сооружениях с пропускной способностью до 100 тыс. м³/сут. с последующим химическим обеззараживанием или компостированием получаемого осадка. Рамные и камерные фильтр-прессы целесообразно применять тогда, когда используется предварительная тепловая обработка осадка перед его обезвоживанием или планируется сжигание переработанного осадка. Барабанные вакуум-фильтры используются на Щелковских очистных сооружениях, аэрационных станциях в Могилеве и Череповце и некоторых других предприятиях. Здесь практикуется механическое обезвоживание сброженных осадков с предварительной промывкой и уплотнением и обработкой их химическими агентами. Далее переработанные осадки направляются в сушилки. Такие вакуум-фильтры работают под вакуумом 0,047–0,053 МПа (350–400 мм рт. ст.). Частота вращения барабана при этом составляет 0,25 об/мин. Срок службы фильтровальной ткани (арт. 56023) – порядка 1200 часов. В составе фильтрата присутствует до 600 мг/л взвешенных веществ. Производительность установок для вакуумной фильтрации составляет 17–22 кг/(м²ч) по сухому веществу осадка при его влажности 78–80 %. Схема обработки и обезвоживания сброженных осадков

Барабанные вакуум-фильтры со сходящим полотном установлены в цехах механического обезвоживания на очистных станциях Воскресенска, Орехово-Зуева, Коломны, Клина и других. Обобщенный опыт эксплуатации продемонстрировал устойчивые показатели работы установок с производительностью 17–40 кг/(м²ч) и влажностью кека 67–80 % массы сухого вещества осадка при дозировке хлорного железа 2–4 % и извести 9–15 % (в пересчете на СаО). Осадительные центрифуги со шнековой выгрузкой осадка используются на аэрационных станциях Новороссийска, Краснодара, Истры, Рузаевки и др. На сочинских очистных станциях смонтирована и введена в эксплуатацию центрифуга ОГШ-501 К-10 – это первая модель шнековых устройств, разработанных специально для обработки осадков с применением флокулянтов. Относительно высокая производительность установки обеспечивается усовершенствованной конструкцией шнека, удлиненным ротором (1,8 м) и высокой частотой вращения (до 2660 об/мин). Применение новых центрифуг и добавление к осадку флокулянта позволяет отказаться от последующей дополнительной очистки фугата. Мембранно-камерные фильтр-прессы импортного производства с применением флокулянтов в последние годы были внедрены на Курьяновской и Люберецкой станциях. На сегодняшний день современные конструкции мембранно-камерных и камерных установок лучше всего соответствуют эксплуатационным условиям на крупных отечественных аэрационных станциях. Для достижения оптимальных результатов для каждого вида осадка выбирается специальная фильтровальная ткань и наиболее эффективный флокулянт. В значительной степени эффективность процесса обезвоживания на центрифугах, вакуум-фильтрах и фильтр-прессах зависит от грамотного выбора реагента – флокулянта или коагулянта. Предпочтение при этом все чаще отдается первому веществу. На МГП «Мосводоканал» были оценены различные методы кондиционирования осадка перед механическим обезвоживанием. Результаты только подтвердили преимущество использования полимерных флокулянтов. |